梁保昌:制造業企業傳統生產線智能化升級探究 |V課堂第73期

第73期【智造+V課堂】分享嘉賓:昱辰泰克執行總裁梁保昌,梁總從傳統生產線在向智能制造轉型中所能遇到的問題、解決的關鍵點和技術應用等方面展開深度分享,最后并以實戰案例的成果展現了傳統制造也升級后所帶來的成果。

一、分享嘉賓介紹

1. 梁保昌

昱辰泰克執行總裁:專注于企業信息系統邏輯架構、車間生產現場實戰。

昱辰泰克執行總裁 梁保昌

2. 核心專長

- 在RFID智能生產線的應用中,通過RFID技術和甚高頻無線通訊技術實現了工業化流水線柔性化生產的模式轉變:生產過程中每個最小制造單元的人、機、料、法實時采集映射至信息系統,實現透明生產、柔性生產、智能生產;

- 對于傳統的工業化流水線實現智能化生產模式的轉變,并實踐成功。

3. 主要經歷

- 在卡爾電器工作3年,為華為、中興等公司生產各類通訊產品;

- 在北洋集團6年,從事RFID自動識別技術的研發與應用,在此期間開始了智能生產

- 線的應用探索并成功實施美國CINTAS洗衣生產線的智能改造;

- 2013年至今在昱辰泰克工作,全身心投入在智能制造的浪潮中。

4. 成功案例清單

美國CINTAS(蘇州)、山東蘭鳳針織、青島紅領、SAB偉星拉鏈、漢帛國際、山東拉峰服裝(牛仔褲)、華為網絡300深機柜生產線、美的空調、青島肯拉鐸機械、海爾熱電、華藝帽業、前豐制帽、秋意濃襯衫、陽谷電纜集團、航天云網。

二、分享主題

《制造業企業傳統生產線智能化升級探究》

三、分享大綱

A.傳統生產線在智能制造轉型中面臨的問題

B.傳統生產線在智能制造轉型中需要解決的關鍵點

C.傳統生產線解決當前關鍵點所采用的技術方式

D.傳統生產線改造升級后所能達到的功效

E.實戰案例分享

四、原文實錄

原文實錄context:

我講解的內容主要分五個部分,之前在群里面已經有公告了,我就直接進入話題,先說其中的第一個部分。所謂智能化制造,現在叫智能制造,面臨的一個主要的問題是:我們傳統制造業的裝備,生產線,工廠等,90%可能都是傳統的生產線,甚至于十多年前,幾十年前遺留下來的,一直用到現在的設備。而這一類的生產線也好,設備也好還沒到它的淘汰周期,我們把它淘汰掉也蠻可惜的。我們接觸到了很多的制造業的企業,他們提出了一個很實際的問題,我們為了上一套智能制造系統,總不能把原來的生產線全部淘汰掉,然后換成新的生產線,這對絕大多數的制造企業來說都是不現實的。這就面臨一個問題,我們要對傳統的生產線進行改造。那傳統生產線改造就會面臨這樣幾個問題,接下來我發一張圖給大家看。

首先面臨的幾個主要問題在這里,第一個設備老舊,那都是我們一直用下來,可能都是十幾年前的設備,由于老舊的設備沒有通訊功能,它的工作狀態無法遠程監控,因為對智能制造來說,對于設備的工作狀態實時的監控是很重要的,而這些設備可能都不具備通訊功能,就算是好一點也就僅僅是有脫機的PLC在那里,這種設備的工作參數、狀態無法進行采集。

生產現場的信息化程度低,這個就不用說了,基本上生產線上就是靠人員的經驗來管理,來組織生產。我們車間主任、班組長靠自己的經驗,根據現場來回巡查,進行現場的指揮,這種生產的組織方式幾乎全靠人工,全靠人的經驗,這是信息化程度比較低。

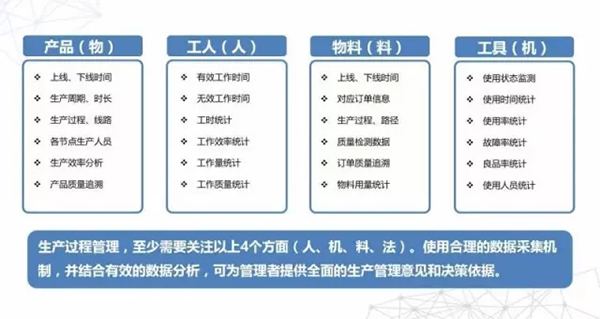

生產線的組成元素,人、機、料、法,制造業一直講人機料法環,那人機料法這些生產的基本組成元素,還沒有把它變成信息世界的一個元素,它始終在物理世界里面。現在的生產現場也許會有一部分信息系統,包括企業上層的業務系統也會有一些信息系統,ERP、OA、自動化系統等等,但是這些信息系統他們信息孤島特別明顯,是一個非常大的瓶頸。比如說生產現場發生了什么事情,當前的定單的生產進度到了什么程度,上層的業務系統不知道,甚至于隔壁車間里面一個做配件,同樣也不知道主件的生產進度達到了一個什么程度,所以信息孤島也是非常傳統的問題。

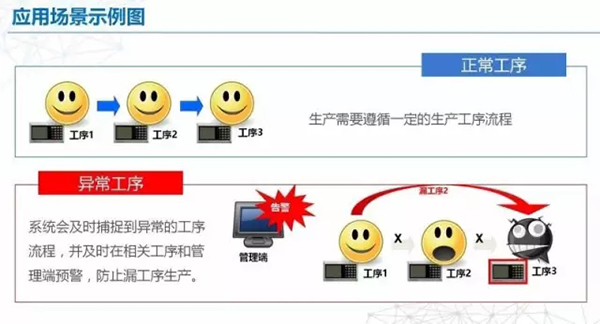

生產管理的現場依靠人工有很多弊端,比如說精益生產,我們都講精益生產,請來了精益的老師要求我們的生產流程按照什么什么樣的流程來做,是效率最高的,最合理的,結果精益的老師走了兩個月以后,生產現場的生產模式又回到原來的老方法上去了,依靠人工的管理方式,至少精益生產的基本思想是無法在生產線上長期固化下來的。

無論是生產人員還是生產的管理者,每一個人都有惰性,我們天生就懼怕各種改變,我們原來的生產模式大家習慣了挺好,都干了這么多年了,一直是按照這種模式干的,人自身的惰性,也是一個非常明顯的問題,是傳統生產線往智能生產線上轉變的過程中,面臨的一個非常大的問題。

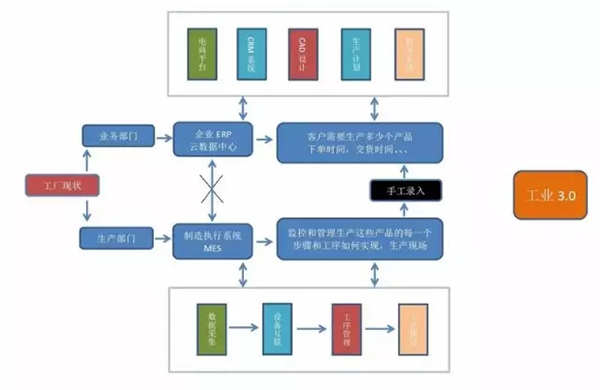

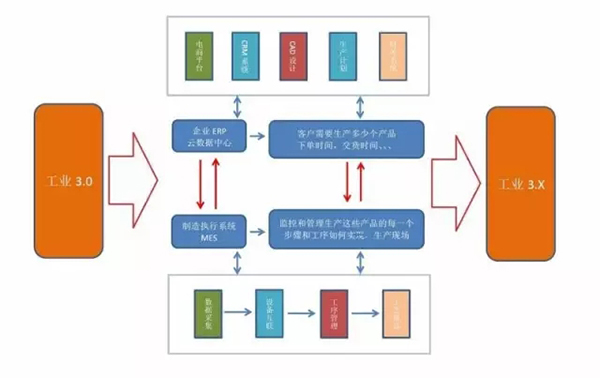

以上是說的當前傳統的生產線中我們面臨的幾個問題,簡單用這么一張圖來總結一下生產的現狀。我們的業務部門,我們的接單、OA、包括產品設計、ERP、倉儲等等,在業務層面都有相應的信息系統。而生產層面實際上也有一些工序管理,工藝管理的小系統,我們有一些企業甚至還使用了傳統的MES系統,但是業務系統和生產系統他們之間數據的幾乎沒有交互,一般有的話也是在生產結束了,要入成品入庫時手工錄工票,生產車間把生產現場的工單,今天一天做了什么事情錄到系統里面去。

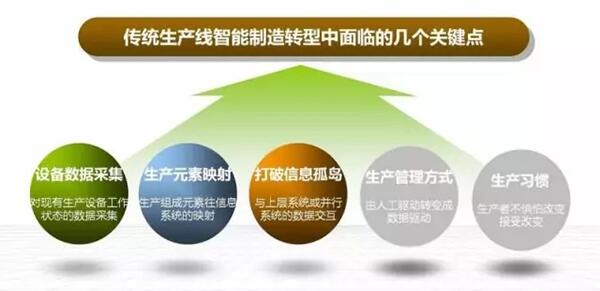

在傳統生產線往智能制造轉型過程中,有這么幾個關鍵點,我們把它解決掉,可能就會產生很大的突破,甚至于發生質的變化。

這幾個關鍵點我大概分了五點,一個是設備數據的采集,對現有生產設備,傳統的生產設備工作狀態的數據采集;二是生產組成元素的映射,這個所謂的映射是指傳統的生產現場,人、機、料、法等這些基本的生產組成元素,我們要把它完成一個往信息系統里面映射的過程,能夠讓我們的信息系統把各個生產元素進行調度、指揮或者是互相組合、協調。

第三個信息孤島,我們要打破掉當前信息孤島的現狀,無論是生產現場和上層的業務系統之間數據的打通,還是我們生產現場班組與班組,產線與產線,車間與車間之間的數據的打通,這是非常關鍵的,我們要把數據鏈打通。

有了前面這三個基礎以后,圖里面后面的兩部分把它標成了灰,就是說有了前面三個基礎以后,比如說生產管理的方式,我們完成了一個轉變,由人工驅動生產轉變成了由數據驅動的生產模式。這幾個關鍵點,接下來我先說一說第一個關鍵點,設備數據的采集。傳統的生產現場設備的數據我們要把它采集上來,而傳統設備的狀況一般有兩類,一種是有通訊能力的,一種是沒有通訊能力的,有通訊能力的我們就把它先放到這邊,因為這個畢竟是占少數,大概百分之八九十的設備可能還沒有通訊能力,我們要對它進行一些改造。

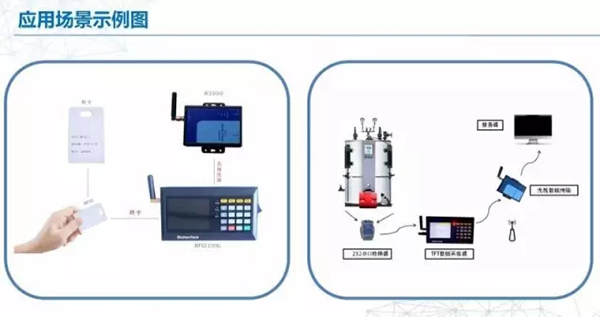

看這張圖里面就能夠看到,右半部分這張圖,通過為設備加裝串口或者是485等不同的通訊接口,讓設備具有通訊能力。根據我們現在的情況來看,一般對設備的數據采集關注的無非幾方面:開關機狀態,轉速、工作電流電壓、計數等,有些設備比如說切斷機,每切斷一個就會計數一個,那它的產量就是這個計數。這么幾大核心的數據,我們只要能夠通過改造的方式讓設備把它幾個核心的數據報上來,這樣至少我們就能夠拿到設備的最核心的工作狀況數據。

組成元素,人、機、料、法等基本的生產元素,我們要把它完成一個往信息系統里面映射的過程,這就涉及到生產現場的人員,我們怎樣把它標識出來,好把它映射到信息系統里面去。在制品、物料,這是生產現場可能正在生產、正在加工的基本元素,我們也要通過相應的標識,比如說RFID這種技術方式,把它標識出來,也讓在制品、物料完成往信息世界里面映射的過程。

現場的人員通過佩戴人員卡,把人員信息進行標識,物料信息通過托盤或者是懸掛、綁定等方式給它貼上物料標識卡,而人和在制品、物料標識出來以后,怎樣把它傳遞到信息系統里面去?這就涉及到一個工業網絡的問題。傳統的網絡WiFi、藍牙可能有一定的局限性,對于工業現場來說,它要求網絡的點對點、快速響應,網絡的可靠性還有抗干擾能力都要非常高。

我們在工業現場采用窄帶物聯網就是NB-IOT的工業網絡,現場的人員信息,在制品信息以及設備工作狀況等等這些數據,數據量是非常大的,要比我們傳統的ERP、OA等數據量大得多。所以生產數據的使用最基本的要求是一定要有大數據的技術來進行生產數據的使用。包括往上層業務系統傳送的數據,各個并行信息之間數據的互通,對于大數據技術的使用要求也是非常高的。

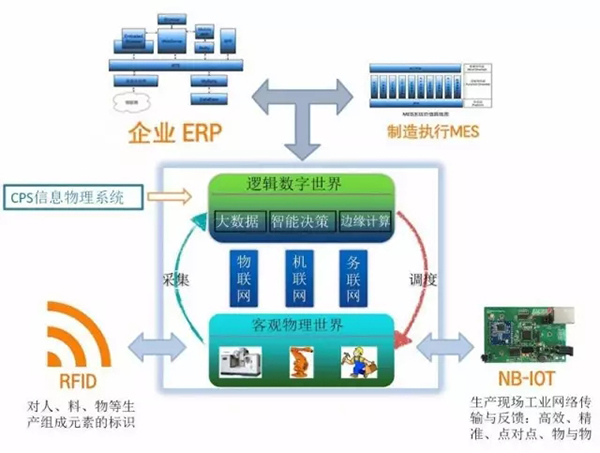

大家看上面這張圖就可以看到我們對人員、物料、在制品,通過RFID的方式進行標識,在生產過程中進行全程的追蹤。我們通過窄帶物聯網的技術,把每一個跟蹤點的數據實時地、高效地、精準地把它轉化到數字世界里面來。到了信息世界里面來了以后,無論是人、料、物,它已經是用“0101”的方式來描述了,那我們通過物聯網、機器聯網、任務聯網,就是生產任務的聯網,利用大數據的技術,再利用邊緣計算的技術進行簡要的處理,完了以后我們得出來的結果再讓系統進行決策。比如說一個定單,它的主件生產到了哪個進度,它的配件到了哪個進度,我們為了保證主件和配件的節拍一致,要進行調度決策,比如說配件的速度慢了,要加快。

你看這張圖里面,只要我們完成了從客觀世界的基本組成元素往邏輯世界里面轉換的過程,這是最最關鍵的這一步,其實這就是一個典型的CPS系統。頭段時間國家也發布了白皮書《CPS信息物理系統白皮書》。智能制造無論如何都要有一個基礎,就是CPS作為智能制造的基礎,否則上層的業務系統不知道生產現場發生了什么,生產現場也不知道上層的業務系統要求做什么樣的決策,什么樣的調度,那只有通過了CPS系統中轉以后,才能夠高效準確地來完成生產現場生產情況的采集,以及通過采集現場的生產情況來決策、調度生產,通過這樣一套CPS系統,就把企業的信息孤島問題解決了。解決掉了信息孤島問題,解決掉了生產元素往信息世界里面的映射,解決掉了現場設備數據的實時采集,那現在我們就完全進入了信息世界里面了。接下來就是軟件層面的事情了,比如說MES系統生產進度的跟蹤,人員計件計薪,這都是最簡單的功能,甚至于稍微做的智能一點,增加一些算法,我們就能夠預測一個生產任務是生產什么時間能夠生產完?這就是典型的下線預測功能。

我還拿前面的例子來說,配件的生產進度知道了,主件的生產進度也知道了,配件要裝在主件上,生產節拍的協調就很關鍵,原來這個信息是互相不知道的,那現在在信息世界里面,我們能夠統一把它進行調度、協調,這一下子就把生產節拍控制的非常準確,現場我們給它展現一些電子看板給員工看,給班長看,或者給車間看,這種電子看板的使用就可以了。設備的工作狀態,我們知道它的開關機情況了,它的產量情況,它工作的電流、電壓等等工作狀況,他的OEE分析也能夠很輕松地分析出來。

大家看這一張圖,前面面臨問題的地方,現在我們一下子給它打通了,而且是在生產過程中的任意一個環節,隨時都可以跟上層的業務系統進行數據的交互,這一下子就變得非常有意義了。而之前可能只在生產結束或者成品包裝做一個條碼掃描,就這么孤零零的幾個點,而生產過程中產生的數據就完全不知道,這恰恰是我們需要在這一次智能制造過程中,要大力提高的地方,就是我們的生產過程要更精細化,更透明化,更能夠把它有組織、高效地、低成本地把它協調起來。

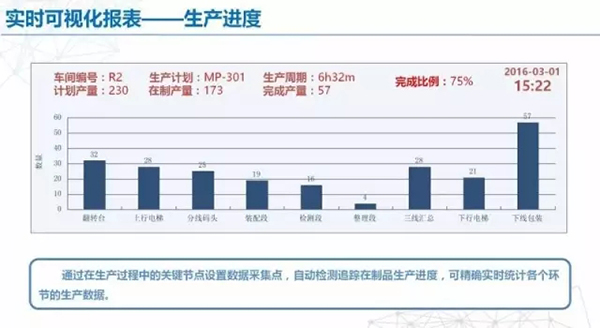

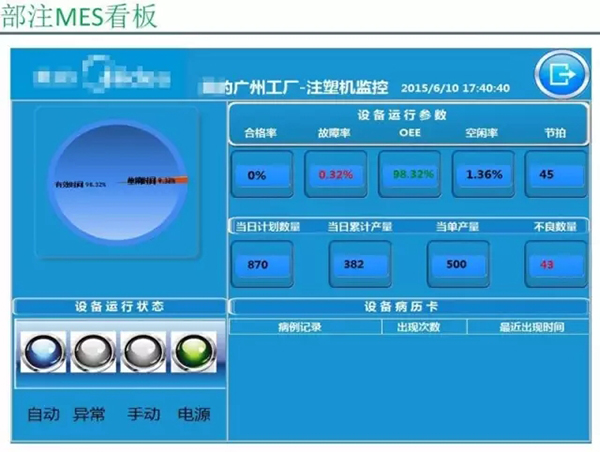

我們一個客戶的電子看板的截圖,能夠實時地看到當前各個定單的生產進度、產量、完成情況,可能一個車間里面比如說有五條生產線,有若干條生產線,每個生產線的繁忙程度,都能夠實時地給它顯示出來,這只是呈現,而內部我們還可以做一些生產節拍的協調,生產平衡的動態跟蹤,微排產等等,我們都能夠把這些功能做起來。甚至于比如這個設備的產能分析,這個設備的效率,它連續開機4個小時,生產出了800件產品,它的效率是多少,馬上就能夠給它分析出來。有了數據以后,比如說我加工一個零件,給它拋光,我原來做的工藝它到底標不標準?我們可以通過實際反饋上來的數據,來進一步優化工藝。

工時也是這樣,我加工這樣一個零件,比如說需要5分鐘,通過持續采集上來的數據,很輕松地就能得到這個工時有可能是6分鐘,也有可能是4分半,對這種標準工時的優化也是非常明顯的。原來的優化都是憑經驗,現在我們通過實時采集上來的一線的生產數據來進行優化。

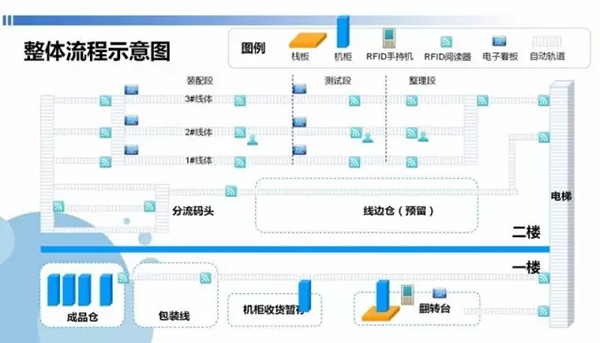

從單個定單,比如說從單個定單的時間軸來看,我們很清晰明了地看到這一個定單,什么時間到了翻轉臺,什么時間到了分線碼頭,什么時間進了裝配段。進入裝配段以后,裝配人員是誰,他使用了什么樣的工藝進行裝配,從裝配段到測試段周轉時間用了多長,測試段又是誰,用了什么樣的測試工具,這一個訂單或者是這一個產品從時間軸我們就能夠很輕松地把它跟蹤起來了,而且這個數據是實際發生的。

你看這個時間軸上綠色的部分,就是真正的有效工作時間。藍色部分是一些等待時間,周轉時間,它相當于降低效率的時間。剛剛說的這些功能,生產進度跟蹤、生產節拍、電子看板等等,能夠有這個功能做出來,是因為我們通過RFID的方式,把生產線上的人員、物料、再制品把它們標識出來,進行生產過程的跟蹤,我們通過窄帶物聯網的技術進行高效、準確、快速的點對點數據的傳輸、反饋,通過CPS系統采集生產的數據,對生產現場的調度,是因為這些基礎,才實現了這些功能。

員工一上班刷一下員工卡,張三正在擰螺絲這個工位,過來一個物品擰一個螺絲,刷一下物料卡,系統會告訴他這是定單001,要擰一個5號的螺絲,他就擰一個螺絲。這個過程就把工位上的人員信息、在制品信息、物料信息、工藝信息都采集出來了,并進行了交互。設備的數據我們也把它傳遞上去,這個機臺上設備的開關機狀態,工作狀態等等,這樣就完成了單個工位上的人、機、料、法基本元素的采集。

他的效果就是這一條生產線什么人在什么位置,設備正在用什么樣的狀態在生產哪一個物品,整條的生產線人員信息,每一個工位的設備、在制品、物料等等生產的進程,生產的統計,工藝的指導,生產的防錯等等,都實時地透明起來了。可能老總在國外出差都能夠知道,生產線上在發生什么事情,這個就變得非常有意義了。

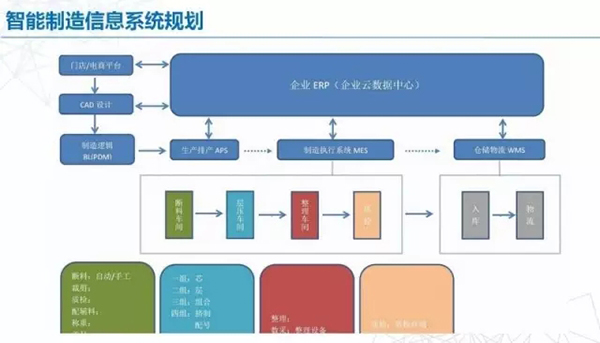

智能制造這個階段我們說的都是生產車間里面的事情,都是跟制造執行息息相關的。我剛剛發的這張圖,從企業整體的層次上來看,從接單系統,接過來定單到了設計部門、研發部門,到了像PDM產品的數字化管理,到生產排產APS,到MES制造執行,執行的結果再反饋回來,再入成品庫,這一整套圍繞著企業大的ERP系統。

我們看這張圖的藍色組成,那就是企業信息化的高級狀態。原來可能是孤零零的或者是說只有若干個點,而沒有真正的像這樣形成系統,而且數據的互聯互通再加上跟生產車間里面實時地交互。這個架構就是制造型企業目前最合理的信息架構。

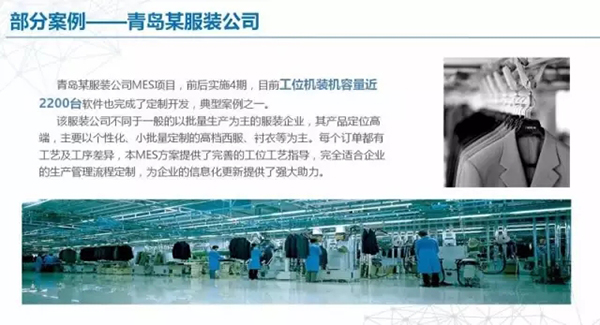

接下來就簡單說一說幾個案例,這個案例我就不說了,應該是全國上上下下都知道。因為服裝行業是個勞動密集型的生產模式,典型的離散性的勞動密集型的生產模式。現場的每一個工位或者是每一個機臺,可能都要給它安裝上工位機,來采集工位上人機料法的基本信息,這個實際上是非常龐大的,也是目前為止做的效果最滿意的一個案例,這個樣板還是非常好的。

這個是某女裝,女裝的生產要比西裝更復雜,因為男裝好歹還有袖子,女裝有可能都沒有袖子,它的變化反復無常。這個案例從電商平臺接了定單,然后直接同步到MES系統里面,MES系統進行生產和執行,生產結果下來以后,就直接下線包裝,把客戶的收貨信息同時打印,直接發貨。定單處理時間就是下單當天之內,實際上幾分鐘之就處理完了,然后生產周期縮短一個周以內。網站上我們看到有女裝那一部分,女裝下了定單以后,就到了這個工廠里面來,你大概一兩個周以后就能夠收到產品。

這個是我們國內非常有名的做拉鏈的公司,拉鏈的生產模式跟服裝幾乎是完全不一樣了。它是一些金屬制品的壓鑄、電鍍、拋光、噴漆等等,它對設備的數據采集要求就非常高。一臺設備當前的開關狀況、產量、計數等等,設備的數據采集要求就很高。因為這個企業比較大,也是上市公司,所以它的ERP也有的,我們通過MES系統,把ERP系統數據交互起來,這樣對它生產的提升非常高。

這個案例我可以直接說它的名字,這個就是華為。華為生產線在松山湖,沒有現場照片,所以我們只能有示意圖,它這一個產品從原材料、機柜,我們是在托盤上加了RFID的標簽進行生產過程的跟蹤,它到了任何一個生產段需要用什么樣的工藝信息,要裝配什么樣的元器件等等,這整個的生產過程全部給它展現出來,前面我說的電子看板,還有時間軸等等,都是說的華為這個案例。

一個典型的傳統設備的數據采集的樣板,這個客戶這里沒有功能上的其他要求,就要求把設備實時的工作狀況采集,一臺設備價值可能都比較高,但是都是沒有通訊功能的,又沒有到淘汰的時候,淘汰掉了太可惜,價值幾十萬、上百萬的設備,我們通過相應的技術改造,把設備的工作狀況、開關機狀態空閑率、產量這些數據實時地采集上來,以及它的一些異常情況等等。

這里總共有30臺注塑機,我們把它每一臺的實時的工作狀況進行了遠程的跟蹤、監控,在管理者的界面里面,任何一臺設備,比如說看14號設備變紅了,比如說它有意外停機的情況,或者有什么情況都能夠在我們的系統里面實時地顯示出來,有的設備綠色的工作狀態,有的設備是黃色的,暫停了等等。而這一塊也是我們把設備數據采集以后,再傳輸給上層的業務系統。

到這里,通過怎樣的技術方式實現了傳統生產線的智能改造,以及我們改造的幾個典型案例,就跟大家分享完了,謝謝大家。