中集車輛:攜手SAP,打造高端制造體系

原創中集車輛成立于2002年,是全球領先的半掛車與專用車的高端制造企業,目前在A+H股上市。從2013年開始,中集車輛連續十年雄踞半掛車生產制造企業的全球榜首。目前,中集車輛主要有七大類半掛車產品,覆蓋物流運輸、工程機械、城市配送、冷鏈物流等多個領域。

打造燈塔工廠,開啟制造轉型

作為全球半掛車和專用車高端制造龍頭,截至目前,中集車輛集團已在全球建成22家數模化、自動化、綠色化生產的“燈塔工廠”,將自動化、智能化、數字化的環保減排設施應用于各個生產環節,打造了良好的高端制造體系基礎。相比傳統工廠,中集車輛的燈塔工廠引入了激光切割、機器人焊接、電泳+噴粉的方式來替代傳統工序,顛覆了傳統工廠的高污染、高能耗的行業痛點,同時也降低了生產過程中的污染排放和能源消耗,極大提升了原材料和產能利用率,改善了生產環境。中集車輛還參與了智能制造的標準制定,持續推進工廠制造執行管理系統,即MES體系,實現生產管理數據的采集,同時也已經完成了全車間能耗管理、設備智能互聯IoT的綜合管理。

中集車輛以廂體業務,即太字節業務集團的江門工廠作為試點,開展了以SAP為核心,PLM和MES系統為兩翼的“8+2”數字化管理系統平臺的建設工作。從頂層設計開始,為公司的產品設計數據、制造數據、財務數據的靈活儲存、高效利用、深度挖掘進行了前瞻性的研究和部署,為公司整體化數字轉型提供了最佳實踐和案例。

中集車輛旗下強冠業務的一家工廠,應用行業先進的制造供應裝備技術,建成了不銹鋼液罐線和攪拌車的產線,其多項工藝為行業首創,自動化生產率達到了90%,人均生產效率得到了極大的提升,產品結構也在不斷持續優化和迭代,能夠為客戶提供高品質、低成本、快速交付的優勢產品。

今年以來,中集車輛在積極建設“燈塔工廠”升級版,即燈塔制造網絡。以往“燈塔工廠”相對來說獨立,升級版則要把它打造成網絡,利用新升級的產線與設備,提高生產效能,降低產品生產成本,實現全面生產自動化、智能化、數字化,更長遠、有效地將六大業務和集團連接在一起,為業務發展提供保障和賦能。

高端制造體系的五大基石

據中集車輛集團全球供應EPS中心主任尤智介紹,在中集車輛高端制造體系中,設計工程DE、制造工程ME、新零售NR、組織發展OD、數字化供應鏈平臺EPS可謂是五大基石。

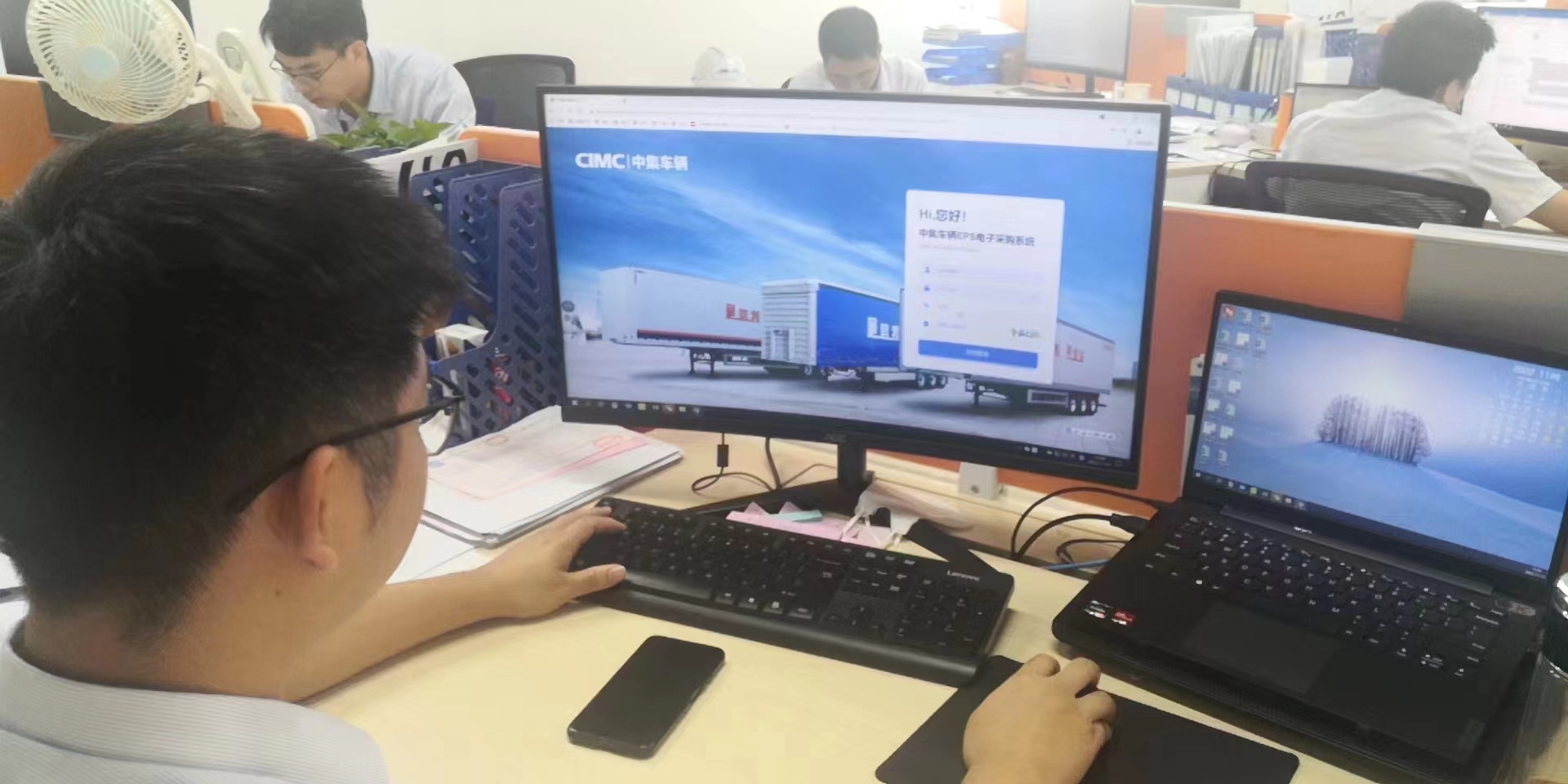

其中,數字化供應鏈中心EPS,能夠充分發揮平臺在時空、策略、流程上的優勢,實現供應資源的數字化管理,有效支撐各業務或集團的采購需求。EPS中心可以充分利用和全球知名零部件供應商的合作關系,建立穩健可靠的供應鏈體系。目前,中集車輛已經實現了EPS平臺的統一門戶,注冊供應商接近700家。

在疫情影響下,全球供應鏈在2020年和2021年出現了不同程度的緊缺,這也對EPS中心開展供應鏈管理和運作提出了比較大的挑戰。在行業的大變革之際,中集車輛在供應鏈管理方面圍繞著產品、價格、關系開展業務,致力于建設“流程數字化”,一方面讓用戶能夠看到標準流程,另一方面流程能夠被數字化記錄下來,持續推動EPS平臺的設計和全球部署。目前中集車輛已經做到了EPS平臺對常規供應商產品的尋源管理,借助平臺率先實現在內部的LTS和LTP兩種業務模式的探索。

尤智表示,LTP業務模式不僅僅是對外部供應商招標,也對內部22家“燈塔工廠”招標。這樣做的好處是能夠按照統一標準的流程,在招標過程中把企業最真實的生產、采購、設計情況展現出來,便于在面對關鍵項目和重要客戶的時候,核算出更為準確的全流程成本,也便于向合作客戶提供最有競爭力產品的同時,降低首次采購成本。LTP項目促進了企業內部在有競爭的情況下不斷優化綜合成本。

LTS則更像常規對外部招標的工作業務流程。通過這兩種業務模式,真正的把原來各個分層點狀的“燈塔工廠”串聯成網絡狀的燈塔制造網絡。舉例來說,假如一個車由3個核心模塊組成,以往的做法是整個車都在同一個“燈塔工廠”生產。而通過LTP的模式,可以在A工廠生產模塊1,在B工廠生產模塊2,在C工廠把模塊1和模塊2以及C工廠生產的模塊3組裝起來,實現整車交互,實現最優的解決方案。

從2021年開始,原材料市場高起,中集車輛通過EPS平臺進行了OEM件的招標工作。面對主流的市場采購價格體現了較強的優勢。在燈塔制造網絡構建方面,逐漸將EPS平臺建成了這個流程的樞紐,和高端制造體系的各個板塊進行銜接,實現訂單交互的最大化。未來,中集車輛會積極推動公司產品基于應用場景的OEM件選型和開發的工作,建立專業技術型的供應鏈團隊,推動成員企業供應鏈形成統一的工作平臺,推動在產品模塊和燈塔工廠新零售建設的專業共享,實現在核心零部件的價值主張。

在產品制造設計方面,中集車輛已經初步建成了半掛車模塊化研發及設計體系,建立起了輕量化耐用型的混凝土攪拌車上裝,以及環保型城市渣土車上裝的模塊化研發及設計體系。建立了冷藏廂式車廂體的模塊化研發及設計體系。未來,中集車輛還會持續對上述產品進行設計和全面數字化升級。

此外,中集車輛正在積極利用創新和數字化的仿真技術,在虛擬環境中對半掛車開展各種總成復雜狀態受力的分析工作。使用CAE技術對產品進行全面分析,通過數字化仿真降低整體設計風險,同時節省研發時間。

攜手SAP,打造數字化采購平臺和自上而下的ERP系統

中集車輛與SAP的合作始于2019年,合作重點包括基于SAP的 Ariba+S/4的組合架構,來搭建中集車輛總部和企業數字化的采購平臺。第二,逐步建設和推廣SAP的ERP系統。通過與SAP的合作建設數字化供應鏈平臺,中集車輛輕松做到了高效管理從總部到企業,從國內到海外超過700家供應商的尋源、開發、全生命周期的管理工作。另一方面,通過LTP業務模式,單車毛利率直接上升2%,給企業節省成本2%-3%。

尤智表示,與SAP的合作也并非一帆風順,在項目初期,恰逢中集車輛業務在開展模式變革,使得企業在藍圖方案和實施范圍,在項目不斷推進的過程中一直發生變化。中集車輛的應對方式是快速理解和剖析業務模式變革的真正方向是什么,以交替跟進的方法來調整藍圖方案和項目的實施計劃。對于一些尚未明確的細節,提前設計A、B兩種方案,有準備地應對可能的變化,盡量縮短項目變更帶來的影響。

第二個挑戰是成員企業對數字化項目帶著抗拒的心態,不太相信改革帶來的價值。作為建設平臺的主要責任方,也作為中集車輛集團的總部部門,會積極和成員企業的高層,采購、生產制造、銷售負責人溝通,給他們講述數字化供應鏈平臺對中集車輛的整體意義,為他們展現借助這次數字化變革能夠給中集車輛總部和企業帶來的價值,包括提升在采購管理上的能力,打破不同企業之間的信息壁壘,解決招投標項目合規性和時效性方面的問題。最終,獲得了企業的認可和配合。

第三個挑戰是i-Eagle面向北美的項目,因為涉及海外企業的實施過程,所以存在時差和文化差異。當然,業務模式以及項目相關方的繁多困難,也是不容小覷的挑戰。同樣,在實施前期,中集車輛集團的總部部門會與項目涉及到的人員,用科學的方法論堅持合理和統一規劃的原則,又兼顧海外企業所在的地方文化以及商業環境的差異,適當引入一些差異化的需求分析,對采購流程做適應性調整,求同存異。最終達成雙方的共識,解決了在海外企業實施過程中碰到的困難。

未來,中集車輛與SAP會在良好的合作基礎上,圍繞著兩大方面展開深入合作。首先是繼續在全球范圍內部署數字化供應鏈平臺,同時建設自上而下的ERP項目,來組織集團業務的開展。