機器視覺和深度學習如何改善物流和倉儲運營?

根據(jù)2021年Pitney Bowes包裹運輸指數(shù),全球2020年運送了1310億個包裹。到2026年,這一數(shù)字預計將增加一倍以上,這一數(shù)字將因全球疫情和不斷增長的電子商務行業(yè)而加速。隨著在線零售購買量的增加,物流、倉庫和運輸流程的自動化需求已成為當務之急。

包裝測量、質量檢測、條形碼讀取、光學字符識別/光學字符驗證 (OCR/OCV)和物料搬運優(yōu)化(目前許多企業(yè)都手動執(zhí)行)是運輸行業(yè)價值鏈中實現(xiàn)自動化的關鍵階段。

"物流、倉儲和運輸企業(yè)正努力加快運營速度。但加快速度意味著準確性和準確性是必不可少的,因為沒有時間處理錯誤。此外還有人員配備問題。" Zebra Technologies 供應鏈解決方案總監(jiān) Mark Wheeler 說,"當你把這三件事放在一起時,你得到的是一個非常開放的市場,通過以創(chuàng)新的方式結合現(xiàn)有技術和新技術來嘗試新事物。"這些創(chuàng)新大多以機器視覺為中心。

視覺引導機器人

在倉庫或配送中心,托盤貨物通常標志著倉儲過程的開始和結束。在進入設施后,托盤貨物要么被拆成單獨的箱子,要么作為完整的托盤儲存。拆垛應用已經(jīng)從主要使用人工過渡到依靠視覺引導的機器人。當機器人在傳送帶上放置前一個貨物時,機器視覺通過定位下一個要揀選的包裹來加速這一過程。

"大多數(shù)包裹都是以托盤裝載的形式到達和離開倉庫的,"易福門公司機器人感知業(yè)務發(fā)展部的Garrett Place說,"它們在現(xiàn)代倉庫中的旅程是大多數(shù)機器視覺在物流中應用的核心。

康耐視公司物流視覺產品高級經(jīng)理Ben Carey對此表示贊同,機器視覺在物流中的應用涵蓋四個領域:測量、檢查、引導和識別。這些領域中的每一個都存在于從進貨接收過程到分揀一直到出貨檢查點的過程中。

向機器視覺解決方案開發(fā)人員詢問將可重復性帶入用例的最佳方法,他們可能會說一些關于限制變量數(shù)量的事情。畢竟,變量會創(chuàng)建邊緣的應用。但是,大多數(shù)倉儲和物流操作所移動的包裹可能是任何顏色、大小、形狀和材料。這種程度的可變性使得技術選擇以及解決方案的創(chuàng)建變得極為困難。

"過去幾年亞馬遜舉辦的機器人分揀挑戰(zhàn)賽就是一個很好的例子,"Place說,"這也是物流中大多數(shù)機器視覺用例是多攝像機和多模式的主要原因。一臺相機和一項技術不足以管理這些類型應用中的可變性。"

Zivid公司產品營銷經(jīng)理John Leonard對此表示贊同,"主要的應用包括進出設施的箱子的卸垛和碼垛。在這些進出操作之間,主要是單件揀選操作和訂單揀選以完成訂單。這些都是使用不同的方法完成的,具體方法因地而異。"

這些方法包括由車載3D視覺引導的自主移動機器人(AMR)。例如,AMR可以自主地走到倉壁上尋找和選擇物品。機器人也可以挑選由傳送帶送來的物品。其他移動機器人可以將物品運到視覺站,以便檢查貨物的類型和數(shù)量。

Zebra公司推出的 FlexShelf Guide為料倉尺寸和間距提供了靈活的配置,擴展了可使用 AMR 揀選的物品類型。

對于全托盤裝載存儲,許多倉庫部署自動導引車(AGV)來揀選和存儲托盤以進行檢索。在行駛過程中,AGV依靠機器視覺進行托盤姿勢和障礙物檢測。機器視覺代碼讀取在整個過程中跟蹤托盤和箱子負載。

當滿載的托盤準備離開設施時,AGV負責管理移動,而機械臂將箱子轉換為滿載托盤。然后,這些即裝即用的托盤在進入卡車之前進行稱重和測量,使托盤尺寸成為物流中機器視覺的另一個強大用例。

"該行業(yè)已經(jīng)發(fā)生了轉變,從嚴格按重量評估運費轉向按體積重量收費,這使得精確的尺寸測量比以往任何時候都更加重要。"LMI Technologies公司美洲區(qū)域發(fā)展經(jīng)理Daniel Howe說,"智能3D傳感器是包裝和物流過程自動化的關鍵驅動因素,包括體積尺寸、分揀和表面缺陷等檢測。"

許多AMR和AGV采用易福門的O3R平臺進行機器人感知。它由緊湊型攝像頭(VGA攝像頭和飛行時間傳感器)和帶有NVIDIA Jetson TX2的視覺處理單元(VPU)組成,用于評估數(shù)據(jù)。最多可以將6個攝像頭連接到基于Linux的設備,包括來自其他公司的傳感器。

對提高速度和吞吐量的高需求

雖然物流和倉儲應用面臨許多挑戰(zhàn),但對更高速度和更高吞吐量的需求是不變的。挑戰(zhàn)包括用透明聚脂袋包裝的物品,由于其反射光線的方式,給成像帶來挑戰(zhàn)。其他揀件操作可能需要顏色作為物品檢測過程的一部分,這可能需要支持圖像中顏色信息的3D視覺。

根據(jù)Leonard的說法,校準是所有3D相機的一大挑戰(zhàn),因為它們被設計為在千分尺范圍內工作,工業(yè)環(huán)境中常見的敲擊、溫度波動和振動很容易影響校準,從而影響3D相機的精度。

一些相機,如Zivid 3D相機,是專門為在工業(yè)環(huán)境中運行而設計和制造的,額定等級為IP65,并具有自動校準功能。這意味著,如果由于大型卷簾門的打開和關閉而使溫度變化了5度(這在物流倉庫中很常見),然后相機會進行調整以保持完美校準。

LMI公司開發(fā)了超寬視場Gocator 2490傳感器,該傳感器專門設計用于為運輸提供快速準確的包裹尺寸測量。箱子可以在輸送機上以2 m/s的速度移動。根據(jù)Howe的說法,一個單寬視場Gocator 2490智能傳感器可以以800 Hz的速率掃描和測量整個盒子尺寸(寬x高x深),掃描區(qū)域為1 m x 1 m,在所有三個維度(x、Y、Z)中提供2.5 mm的分辨率。

足夠高的分辨率,使Gocator 2490不僅可以測量各種包裹大小的尺寸,甚至可以檢測包裝中的細微缺陷。這種在線檢查功能允許在檢測到有缺陷的包裹時觸發(fā)通過/失敗決定。

Gocator 2490還為解決更高級的包裝應用(如空隙填充)提供了機會,這涉及掃描帶有物品的開放包裝,并確定需要多少包裝材料來填充空白空間。對于此類應用,雙攝像頭配置有助于避免盒子或手提袋內的遮擋。

邊緣深度學習

隨著物流領域的復雜性成倍增加,機器視覺的應用也面臨著更多挑戰(zhàn)。例如,試圖檢測高速傳送帶上隨機方向的不同類型的物體,傳統(tǒng)的基于規(guī)則的機器視覺檢測在這些情況下會遇到困難。

然而,嵌入式平臺中易于使用的機器學習和深度學習正在出現(xiàn),以解決以前具有挑戰(zhàn)性的應用。例如,康耐視最近推出的In-Sight 2800具有邊緣學習功能,易于設置,不需要編程。它能對從箱子到手提箱再到塑料袋的所有東西進行快速而準確的分類,并完全在智能相機上運行。

"In-Sight 2800上的邊緣學習等技術提高了包裝檢測率,從而減少了人工返工,并通過更先進的材料處理自動化實現(xiàn)更好的訂單準確性,"Carey說,"我們的客戶受益于處理速度的提高和更少的人工互動,使這些公司能夠在不改變人員數(shù)量的情況下管理波動的需求,這在當今勞動力緊張的環(huán)境中仍然是一個挑戰(zhàn)。"

機器視覺的民主化

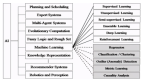

例如,現(xiàn)代倉庫中部署的大多數(shù)技術,包括2D和3D相機以及增強的計算能力,都是以前已知方法的迭代。有點新的是在多攝像頭、多模式戰(zhàn)略中利用所有這些技術,并結合ML的大型處理能力來管理應用。

"過去我們常常在倉庫中看到單一供應商的解決方案,"Place解釋道,"現(xiàn)在,我們會看到多個供應商和技術的組合,每個供應商和技術都有自己的優(yōu)勢,共同部署以解決挑戰(zhàn)。這種方法將繼續(xù)解鎖以前未被機器視覺觸及的用例。可以把它想象成在倉儲和物流中機器視覺的民主化。"

很難將焦點指向一項技術的進步。當然,工業(yè)相機正在提供更好、更可重復的數(shù)據(jù),計算速度更快,但沒有什么能改變游戲規(guī)則。最大的進步在于組件在解決倉庫問題的多技術方法中的易用性。

"物流正朝著機器人技術的方向發(fā)展,"Place總結道,"機器人是一個集成問題。機器視覺及其復雜性正在從單一相機的焦點轉向減少現(xiàn)代倉庫所需的所有組件集成摩擦的焦點。這種方法將把我們帶到這個旅程的下一步。"