工業大數據之現場設備管理“數治”四部曲

企業的生產制造過程是尤為復雜和精密的,其涉及到的傳統的現場管理手段、方式和標準可以歸納總結為“法治”或“人治”。而本文則是針對現場管理五要素中的“機”,提供一種“數治”的解決方案,通過引入“數字化鏡像”的概念,將現場設備的過去,現在和未來,以大數據的思路進行梳理,為企業制造過程中的設備資產數字化管理提供方向。

名詞解釋(注:不同公司部門職能可能略有不同或交叉)

- PMC:Production & Material Control,生產和物料控制部,負責生產計劃編制與物料管控等。

- MDE:Manufacturing Development Engineering,制造研發部,負責現場設備的管理、研發與維護等。

- MFG:Manufacturing,生產制造部,主要負責現場制造管控等,保證計劃完成等。

- R&D:Research & Design,設計研發部,主要負責工程階段的產品研發和工藝研發等。

- 數字化鏡像:Digital Twins, 運用物理設備上安裝的傳感器回傳數據來展現其接近實時的狀態,運行條件以及位置信息等。

- 現場管理:一種科學的管理制度、方法和標準。對生產現場的人(工人和管理人員)、機(設備、工具、工位器具、工裝夾具)、料(原材料、輔料)、法(加工、檢測方法)、環(環境)進行合理有效的計劃、組織、協調、控制和檢測,使其處于良好的結合狀態,達到優質、高效、低耗、均衡、安全、文明生產。

- MES: Manufacturing Execution System,制造執行系統。

背景

我們訪談過很多制造企業的高層或相關的部門經理,他們在實際運營中遇到了很多很有意思,引人深思的問題。比如,“我是拉1的MFG生產主管,5分鐘前設備還在持續生產,為什么突然就壞了?MDE的人怎么這么不靠譜!PMC給的計劃難道今天又完不成了?”“我是MDE負責拉1至拉4的設備主管,MFG的主管又找我了,昨天才按計劃進行了拉1設備檢修,怎么今天就壞了?可我完全是按照檢修手冊和計劃保養時間窗口來安排保養維護的,看起來不是我的問題,不是么?”“我是MDE的負責拉2現場設備的設備管理員,拉1的涂膠機壞了,負責拉1的設備管理員今天又請假了,主管讓我代替他去修,但是設備完全不一樣啊,我怎么可能會修?”“我是信息部主管,MES系統都上線一年多了,產品追溯問題解決了,可是設備總是出問題,產能提不上來該怎么辦?”

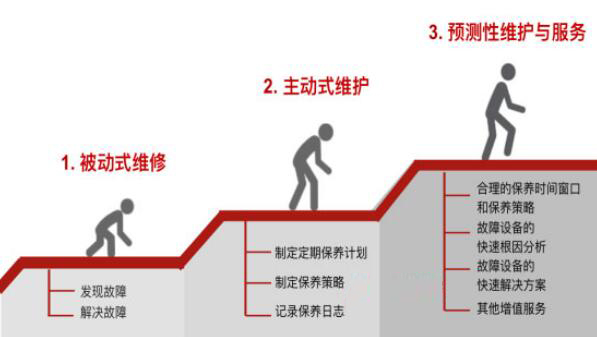

我們將類似的問題進行梳理,總結出現場設備管理的三個階段和兩個過渡。并發現幾乎所有大型制造企業,都在第二個過渡階段中尋求好的解決方案。

- 過渡一:從被動式維修向主動式維護的過渡:通過制定定期保養計劃,制定簡單保養策略,記錄保養日志等方式,周期性的對設備進行檢修,降低宕機停產的可能性。

- 過渡二:從主動式維護向預測性維護的過渡:隨著設備的網絡化、智能化發展,企業越來越關心是否能利用設備自身的運轉情況分析來制定更優的保養計劃,在保證設備持續健康的情況下,降低設備運維成本;同時對于已發生的故障,能夠快速產生解決方案。

為了幫助制造企業針對現場設備的“前世、今生和未來”進行科學有效的管理,聯想通過其自身實踐,以其大數據平臺LEAP(Lenovo Enterprise Analysis Platform)為依托,提出了大數據時代背景下的現場設備預防性維護和服務解決方案,幫助制造企業在現場設備管理上,真正實現“數治”。

“數治”之一:現場設備全生命周期健康管理

傳統意義上的設備管理工具或軟件,往往局限在業務層面和主數據層面。換句話說,它可以管理包含單一設備的采購日期,基礎參數,保養日志,保養周期,保養人員等信息。

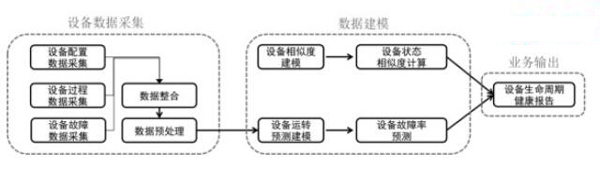

然而,設備本身并不是孤立存在和使用的,設備之間的生產過程相似度以及相互影響度,是設備能否正常運行的影響因素之一。同時,隨著設備的大量使用,越來越多的設備傳感器產生的實時流數據對構建線上現場設備管理提供了可能性。此外,現場設備管理的數字化基礎并不是僅僅停留在對過去狀態的分析,而應該包含現場設備的全生命周期健康管理。

如此,一個完善的現場設備全生命周期健康管理功能,應包含:

- 統一的設備健康管理看板界面。

- 任何一個時間點的設備狀態都能夠下鉆到包括當時時間節點上,設備的各類過程信息:如工況類信息,記錄工件信息和加工參數;狀態類信息,健康評估影響因素,過程參數,環境參數等。

- 能夠快速查看包含傳統設備管理軟件能夠提供的各類信息,如采購日期,供應商,維修記錄,保養記錄,保養周期等。

- 如果設備現在出現意外宕機,能夠通過觸發郵件等即時通訊手段進行警告。

- 根據歷史和當前數據,預測未來設備狀態走勢,如果出現可能的宕機風險,能夠通過觸發郵件等即時通訊手段進行預警。

“數治”之二:現場設備故障根因分析與處置流程策略

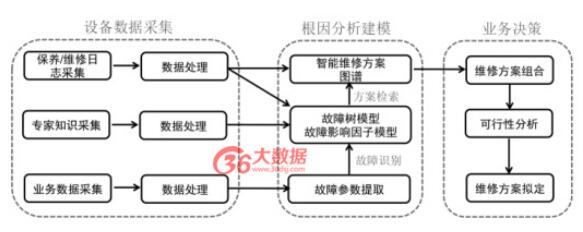

傳統的故障分析和維修策略是以專家經驗為依托的。當設備進入一個不穩定狀態甚至宕機狀態,根據設備類型或者廠區拉線的不同,MDE工程師會***時間趕到現場,進行包括故障診斷,故障維修,故障記錄的一系列動作,最終讓設備重新正常運轉。

然而,此類處置流程包含處置時間滯后、人員分配混亂、關鍵人員流失、維修方案不當等風險。例如文章一開始提及的,有能力的維修人員由于臨時不在現場,導致設備無法正常維修的風險。所以針對于維修成本、維修人員、維修方案等在內的一系列數據維度,都應該包含在現場設備故障根因分析與處置過程中

依托于一個完善的現場設備全生命健康管理基礎,可提出現場設備故障根因分析及處置流程策略,其包含:

- 對設備當前宕機狀態的結果分析,結合歷史維修記錄,故障處置說明書以及專家知識,工程師能力等信息,提供包括根因分析及快速定位,維修人員、維修方式等在內的設備故障處置策略建議。

- 該策略中關于根因分析及快速定位的確定會綜合考慮歷史維修記錄,設備構造,過程數據,環境數據等信息,通過分析,給出合理的問題描述、分析和解決方案建議。

- 該策略中關于維修人員的確定會綜合考慮包含相關人員的資質,歷史維修記錄,日程安排等信息,通過數據分析,給出合理的維修人員安排建議。

- 該策略中關于維修方式的確定會綜合考慮包含維修記錄,問題分析,備件庫存情況、折舊等信息,通過數據分析,給出合理的維修方式建議。

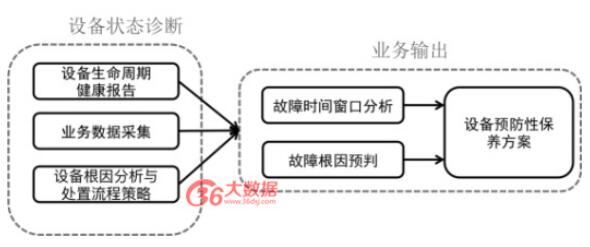

“數治”之三:現場設備預防性保養策略

如文章開始提到的,大部分制造型企業都處在現場設備管理的第二個過渡階段,換句話說,就是MDE或相關部門根據設備類型,廠家建議,生產排產,人員休息等信息,依托經驗生成相對固定的設備周期性保養策略。

然而,此類型的主動式維護已經無法滿足當今整體社會環境下的生產節拍。一方面企業需要通過科學的手段針對設備過去和當下運行狀態,對未來進行預測。另一方面,需要有科學且詳盡的分析手段幫助企業生成合理的現場設備保養策略。

如此,依托于一個完善的現場設備全生命健康管理基礎,可提出現場設備預防性保養策略,其包含:

- 對設備未來狀態預測的結果進行分析,結合排產計劃,提供前置的包括設備名稱、保養人員、保養方式、保養時間等在內的設備預防性保養策略建議。

- 該策略中關于前置保養時間的確定會綜合考慮包含排產計劃,人員時間和能力等信息,通過數據分析,給出合理的保養時間窗口。

- 該策略中關于保養人員的確定會綜合考慮包含相關人員的資質,歷史保養記錄,日程安排等信息,通過數據分析,給出合理的保養人員安排。

- 該策略中關于保養方式的確定會綜合考慮包含保養記錄,問題分析,備件庫存情況等信息,通過數據分析,給出合理的保養方式。如在更換零部件還是更換整機間進行取舍;如果零部件庫存缺貨,觸發提前采購通知等。

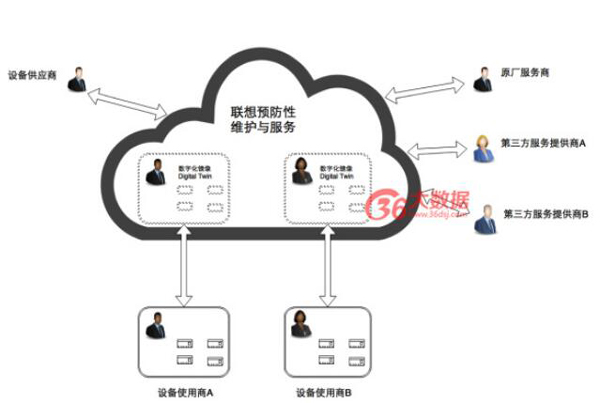

“數治”之四:現場設備預防性維護與服務平臺

***,我們換一種思路來思考以下現場設備管理的價值。如果制造型企業并不是現場設備的使用者,而是設備的OEM制造商呢?為了擴種其價值鏈,除了傳統意義上的制造改進,降低成本等方式,是否有別的途徑來擴充企業的價值鏈呢?答案是肯定的,即構建一個預防性維護與服務平臺。

如此,可提出現場設備預防性維護與服務平臺,其實現了:

- 通過數字化鏡像,將不同客戶的不同設備在云端生成唯一對應的虛擬設備數字化展現。其展現可以包含前文提到的三個解決方案其中的某個或者全部。

- 現場設備使用商可以通過統一的平臺對自己的設備進行查看、管理,甚至將設備保養與維護完全托管于預防性維護與服務平臺。

- 現場設備OEM廠商可以通過平臺采集的大量設備數據,一方面轉型為服務提供商,如將設備租賃給使用商,并為其提供相應的維修和保養策略,賺取租金和額外利潤。此外,任何回傳數據都有可能被用于其R&D,生產制造等各個環節,進行相關的優化。

- 第三方服務提供商亦可以接入該平臺,為現場設備使用商提供更細分,更具地域化,更便捷的服務。

結語

本文通過引入“數治”的概念,重點闡述了現場設備虛擬化的管理方式和分析思路。工業制造的過程是復雜多變的,隨著IOT技術和云計算、大數據等的興起和發展,相信會有越來越多的解決方案圍繞制造業展開,屆時,制造過程將變得更加透明化、智能化。